2.Boarddicke

In den identischen Abständen zur Bodenkurve werden nun die Boarddicken

in der Mitte des Boards aufgenommen. Als Hilfsmittel können zwei Handwerker-Winkel

oder eine selbstgebaute Lehre dienen.

3.Outline des Boards

Wie zuvor werden die Board-Breiten der entsprechenden Positionen gemessen

und notiert. Die Breiten werden zur weiteren Verarbeitung halbiert und

sind dann somit auf die Mitte bezogen.

3.Schlaufen-Positionen

Bezogen auf das Heck und die Boardmitte die Schlaufen-Positionen und

die Mitte der Mastspur festlegen.

Eingabe der gewonnen Daten in ein CAD-Programm

Ich verwende AutoCAD 10 noch unter DOS.

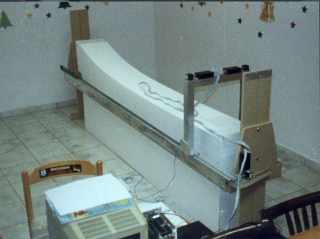

Zuschnitt des Blanks

Scope-Rocker- und Deckslinie werden aus einem 30cm breiten Styroporblock

geschnitten. Wenn 250cm Länge nicht ausreicht wird mit UHU-Por ein

Stück an den Block angeklebt. Die Schneide-Maschine ist Eigenbau (Hardware,

Software und Elektronik). Ein von AutoCAD generierter HPGL-File wird an

ein CUT-Progarmm übergeben welches die Schrittmotoren der Schneide-Maschine

ansteuert. Die Dicke der PVC-Platte wird ebenfalls berücksichtigt,

sonst wird es nichts mit dem Sinker. Das CUT-Programm ermöglicht die

Eingabe der V-Form im Unterwasserschiff des Boards, welche über der

Länge des Board variieren kann. Es muß eine rechte und eine

linke Board-Hälfte erstellt werden.

Im nächsten Schritt werden die beiden Hälften bezüglich

ihrer Outline geschnitten.

Verkleben der Board-Hälften

Die beiden Board-Hälften werden unter Verwendung eines unidirektionalen

Kohlebands miteinander verklebt. Das bringt die nötige Steifigkeit

im Vakuum, damit die Bodenkurve ihre Form behält.

Aufbringen der PVC-Platte auf der Board-Unterseite

Die Board-Unterseite bedarf nur geringer Schleifarbeit mittels eines

großen Schleifklotzes (270er-Körnung). Das Board wird auf der

Oberseite noch nicht weiter bearbeitet, da diese im Vakuum beim Aufbringen

der unteren PVC-Platte nur Schaden nimmt.

PVC-Platte mit einem maximalen Übermaß von 2mm für

die Boardunterseite zuschneiden. Eine Lage Glasgewebe auf den Styropor-Blank

mittels Lammfellroller aufbringen. Verstärkung im Finnen-Box Bereich

und an der Nase nicht vergessen. Jetzt wird die unbehandelte PVC-Platte

aufgelegt, justiert und mit drei Nägeln geheftet (das geht ohne Hammer).

Das Ganze macht jetzt den Eindruck als würde das nie halten. Doch

wir werden das Vakuum (besser den Luftdruck) für uns arbeiten lassen.

Das Board wird nun in den hoffentlich zuvor vorbereiteten Folienschlauch

geschoben und das Ende mittels Dichtband geschlossen. Den Absaugschlauch

und ein Stück Glasgewebe als luftführende Schicht zwischen PVC-Platte

und Schlauchende sollten nicht fehlen. Nun kann die Vakuumpumpe angeschlossen

werden. Die

riesige Luftmenge im Foliensack kann zum Teil schneller mit einem Staubsauger

anstatt der Vakuumpumpe abgesaugt werden. Der Foliensack muß während

dem Absaugen so gezogen werden, das er faltenfrei anliegt. Mit langen Fingernägeln

gibts dabei gerne äußerst lästige kleine Löchlein

in den Foliensack, also aufpassen. Den Unterdruck der Vakuumpumpe auf ca.0.4bar

Unterdruck justieren.

Fertigstellen des Shape

Der Shape der Board-Oberseite erfordert eine gewisse Menge an Fertigkeiten

die man aber durch Systematik fast ersetzen kann. Als erstes wird auf der

Oberseite die 1/4 Board-Breite auf der Oberseite im Abstand von ca.30cm

angezeichnet. An den beiden Board-Seiten (Scope-Rocker-Linie) wird ebenfalls

in ca.30cm Abstand die 2/3 Board-Dicke angezeichnet. Diese beiden Linien

dienen zum Abschrägen der Bord-Oberseite. Entlang den Markierungen

wird je ein TESA-Maler-Klebeband (kein TESA-Krepp) aufgeklebt. Mit etwas

Gefühl kann nun mit einem Heißdraht-Schneidebogen entlang den

beiden Klebebändern die Abschrägung geschnitten werden. Diesen

Trick habe ich bei Jürgen Wendling abgeschaut. Das Klebeband läßt

sich auch mindestens zweimal dazu benutzen. Mit einem 40x10cm großen

Schleifbrett (Schleifpapier 80er-Körnung) werden die beiden Schnittflächen

von den letzen Unebenheiten befreit.

Jetzt wird die nächste Abschrägung auf gleiche Weise markiert.

Hierzu wird die so entstandene 2/3 Bord-Dicke in drei neue Drittel eingeteilt.

Das Maß des oberen Drittels wird auf Decksseite übertragen und

bildet somit die Linien für den nächste Abschrägung. Das

mittlere Drittel bleibt unbearbeitet und somit senkrecht. Das Untere Drittel

ist für das Tucked Under Edge vorgesehen.

Das Tucked Under Edge wird auf der PVC-Platte auf der Board-Unterseite

angezeichnet und das PVC mit dem Klingenmesser abgeschnitten. Jetzt muß

nur noch das Tucked Under Edge an den Seiten eingeschliffen werden.

Bis jetzt wurde am gesamten Blank noch nichts verrundet und man kann

somit den Shape noch sehr genau kontrollieren. Nach dem verrunden ist dies

schon viel schwieriger. Die einzelnen Abschrägungen werden jetzt mit

dem Schleifklotz zueinander angephast, aber nicht verrundet. Jetzt ist

schon etwas schwieriger den Shape zu kontrollieren, es lassen sich jedoch

anhand der Phasenbreiten Ungenauigkeiten gut erkennen. Erst ganz am Schluß

wird alles mit gleichmäßigen langen Schleifbewegungen verrundet.

Systematisch rechte und linke Board-Seite bearbeiten, Symmetrie ist hier

alles. Hier und da herumzufitscheln bringt jetzt außer Dellen und

Wellen nicht viel ein.

Zum Feinschliff benutze ich ein 180er Leinen-Schleifpaier mit einem

aufgeklebten 10-15mm dicken Schaumstoff zwischen Schleifklotz (10x20cm)

und Schleifpapier.

Das fertig geshapte Blank

mit PVC-Platte auf der Unterseite, Verstärkungen werden zugeschnitten.

Das fertig geshapte Blank

mit PVC-Platte auf der Unterseite, Verstärkungen werden zugeschnitten.

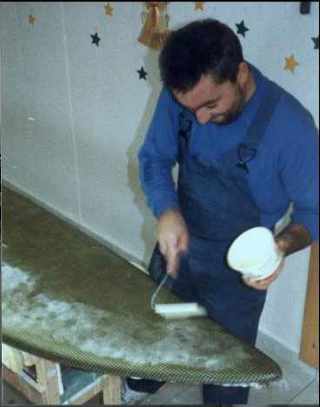

Vorformen der PVC-Platte mit

dem Heißluftgeläsen (Der Chef bändigt die Platte selbst!)

Vorformen der PVC-Platte mit

dem Heißluftgeläsen (Der Chef bändigt die Platte selbst!)

Eine Lage Glasgewebe mit

den Kohle-Kevlar-Verstärkungen, Rails sind ebenfalls doppellagig,

vor dem aufbringen der vorgeformten PVC-Platte.

Eine Lage Glasgewebe mit

den Kohle-Kevlar-Verstärkungen, Rails sind ebenfalls doppellagig,

vor dem aufbringen der vorgeformten PVC-Platte.

Hier müssen noch einige Bilder eingefügt

werden !

Das unten fertg laminierte

Board mit den Inserts (Achim aus Geretsried. Wir kennen uns seit 1989,

und fährt nur noch Selbstbauten, zum Teil schon mal 5-6 Jahre lang

das gleiche Board, ein guter Dauertester und ein Profi mit der Airbrush-Pistole).

Das unten fertg laminierte

Board mit den Inserts (Achim aus Geretsried. Wir kennen uns seit 1989,

und fährt nur noch Selbstbauten, zum Teil schon mal 5-6 Jahre lang

das gleiche Board, ein guter Dauertester und ein Profi mit der Airbrush-Pistole).

Hier spart man wieder

einmal mit Harz, die Abschluß-Glasgewebelage wird aufgebracht (Achim).

Hier spart man wieder

einmal mit Harz, die Abschluß-Glasgewebelage wird aufgebracht (Achim).

Abschlußlaminat auf Board-Unterseite

Auf die PVC-Platte wird ein 160gr Kohle-Kevlar Gewebe laminiert und

zum Abschluß folgt ein 80gr Glasgwebe. Die Gewebelagen gehen um die

Kanten bis auf das Deck. Verstärkungen verwende ich nur unter der

PVC-Platte, da einzelne Verstärkungen immer Abstufungen im Laminat

ergeben und zum Teil das Finish stören. Manchmal ist aber Stabilität

wichtiger als Optik. Nach sorgfältigem durchtränken der beiden

Lagen, kann noch etwas Micoballoons trocken auf das nasse Laminat zum Verschließen

der kleinen Poren aufgetragen werden.

Jetzt legen wir eine Lage Abreißgewebe (auch Aufsaugfolie genannt)

auf und drücken es mit der flachen Hand auf das Laminat. Auf das Abreißgewebe

kommt eine Lage Kunststofffolie. Sie geht nur bis an die Kanten des Unterwasserschiffs.

Als luftführende Schicht (ganz wichtig) legt man ein 160gr Glasgewebe

auf, es ist etwas kleiner als die Folie und kann somt weiterverwendet werden.

Das so präparierte Borad kommt nach bekannter Manier in den Foliensack.

Ein kleiner Glasgewebeabfall zwischen luftführender Schicht und Vakuumschlauchende

darf nicht vergessen werden. Damit kann die abzusaugende Luft ihren Weg

finden. Der Foliensack muß faltenfrei auf dem Laminat aufliegen.

Das gelingt am besten wenn der Unterdruck langsam aufgebaut wird. Den Foliensack

sorgfältig abdichten und mit 0.1 bis 0.15bar Unterdruck aushärten

lassen.

So liegt der Foliensack

auf dem Board, wenn das Unterwasserschiff-Laminat ausgehärtet wird.

So liegt der Foliensack

auf dem Board, wenn das Unterwasserschiff-Laminat ausgehärtet wird.

Das Unterwasserschiff-Laminat

im Vakuum, gut sichtbar die luftführende Schicht in Form einer Glaslage

zwischen den Folien.

Das Unterwasserschiff-Laminat

im Vakuum, gut sichtbar die luftführende Schicht in Form einer Glaslage

zwischen den Folien.

Hier wird das Abreißgewebe,

die Folie und die luftführende Glasgewebelage (ohne Foliensack) nach

dem aushärten.

Hier wird das Abreißgewebe,

die Folie und die luftführende Glasgewebelage (ohne Foliensack) nach

dem aushärten.

Das gefillerte Board wird

sorgfältig verschliffen, Kevlargewebe darf nie angschliffen werden.

Das gefillerte Board wird

sorgfältig verschliffen, Kevlargewebe darf nie angschliffen werden.